吹塑成型是一种用于成型中空瓶和容器的塑料成型方法。多用于PET瓶以及洗发水容器等的制造。具有代表性的吹塑成型方法包括:

1. 冷型坯法

2. 直吹法

等。

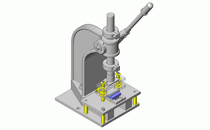

在冷型坯法中,首先通过注塑成型将冷型坯(预备成型体)成型,再将该型坯安装在吹塑成型机上,吹入热空气以形成中空体。

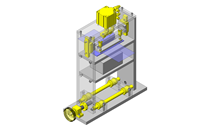

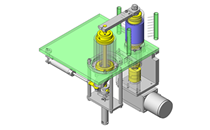

另一方面,直接吹塑法则是将树脂注入成型机中,稍等片刻后将热空气吹入树脂中以形成中空体的成型方法。

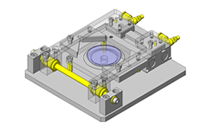

吹塑成型所用模具的特点是只有型腔,没有型芯。

可以说是用吹出的热风代替了型芯。

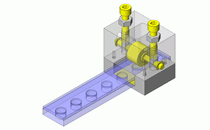

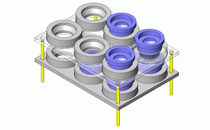

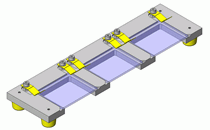

吹塑成型模具一般由主体型腔、底部型腔和口部型腔组成。

型腔的材质可根据树脂的种类和产品用途来分别选择。可采用碳素钢、铸铁、铝合金、铜合金、锌合金等。当您想提高冷却效率以缩短成型周期时,使用铝合金和铜合金。

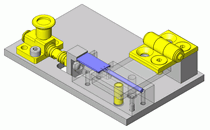

型腔的冷却管路很重要,直接决定了周期时间。可采用螺旋流路及特殊流路。

对于瓶类成型产品,口部型腔还会机械加工出螺纹形状。必须对螺纹设计、脱模性以及与盖子的配合等进行精心设计。

在吹塑成型中,型坯的壁厚设计是一个非常重要的关键。吹塑成型时,成型产品的壁厚、强度、透明度等会因型坯的设计而产生很大的变化。如果单纯依靠吹塑成型无法得到想要的产品,还有一种叫做拉伸吹塑的成型方法,是一边拉伸一边吹胀。

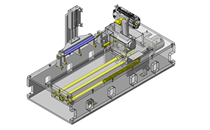

在设计吹塑成型模具时,同时考虑型坯设计和吹塑工艺的优化设计理念非常重要。不同于注塑成型模具,吹塑成型并非在一道工序中完成加工,而是需要经过2道或更多道工序,因此必须精心进行模具设计,以确保工序之间的调整能够顺利完成。依靠吹塑成型生产的成型产品一般都是大批量生产的,产品质量和生产成本会因最初设计理念的好坏而产生很大变动。尽管型腔的机械加工比注塑成型模具更容易,但当作为一个整体系统考虑时,依然存在一些不容小觑的难点。